O tempo médio de obsolescência do parque industrial brasileiro está em torno de 20 anos de acordo com dados do CNI. Essa janela impõe um grande desafio e tipicamente são encontradas máquinas de 20 anos funcionando ao lado de sistemas recém instalados com tecnologia de ponta.

A renovação é um processo que pode ter alto custo para as indústrias, porém alguns sinais podem mostrar que seus equipamentos já estão defasados, como por exemplo: falta de peças de reposição, falhas recorrentes, baixo nível de produtividade e o estado de conservação em geral.

Para auxiliar nessa jornada de modernização, citamos quais são os problemas de trabalhar com equipamentos desatualizados e quais são os benefícios em se investir em sistemas modernos. Continue lendo e confira!

Quais os problemas de trabalhar com sistemas desatualizados?

Quando falamos de sistemas desatualizados, nos referimos a hardware – servidores, CLPs, servo-drives, inversores, etc; e software – sistemas operacionais antigos (Windows XP, 7, etc), supervisórios, sistemas legados, etc.

Existem muitos problemas em trabalhar como sistemas desatualizados, mas os principais são:

Falta de suporte técnico

Com a evolução da tecnologia, o suporte técnico os equipamentos antigos deixam de receber suporte técnico e dependem cada vez mais de mão de obra escassa, conhecedora de sistemas mais antigos.

Isso faz com que a manutenção fique vulnerável a falhas e falta de suporte especializado para apoiar a resolução dos problemas. Além disso ferramentas de software utilizadas para o suporte passam a não suportar sistemas operacionais mais novos, ou seja, não é possível instalar a ferramenta de programação para intervir no equipamento, por exemplo.

No caso de supervisórios, os mais antigos não rodam em sistemas mais novos e expõe a vulnerabilidade de segurança em trabalhar com sistemas operacionais antigos e sem atualização.

Outro ponto é o meio de comunicação. Equipamentos mais antigos, como CLPs, possuem tipicamente portas seriais. Desktops e notebooks não são fabricados com portas seriais a um bom tempo e o uso de conversores USB-Serial não funcionam em muitos casos/ protocolos de comunicação.

Ausência de itens de reposição

Todo dispositivo possui um ciclo de vida que após período de maturidade de mercado, passa por um período de campanha que será descontinuado e depois é encerrada a fabricação ou licenciamento no caso de software.

Isso impõe um grande desafio para o time de manutenção. Os itens de reposição passam a ter cada vez preços mais altos e longos prazos de entrega. Muitas vezes é mais atrativo financeiramente a atualização do sistema do que sua reposição.

Nesse caso será necessário considerar o custo do serviço para migração do sistema e possíveis adaptações para a solução definitiva.

Esse é um caminho sem volta e um prenúncio que caso seja relegado a segundo plano, cobrará um alto preço na taxa de quebras da linha de produção.

Prejuízo para a produção

Uma das principais consequências de não investir em sistemas modernos está no prejuízo para a produção.

As janelas de downtime tendem a ser maiores pela combinação dos itens citados acima: falta de peças e mão de obra especializada. É como uma bomba relógio que pode explodir a qualquer momento. Comprometem volumes de produção já vendidos, sobrecarregam o custo com horas extras e custo financeiro para aquisição de itens para as empresas.

A controladoria passa também a exercer pressão na redução de custo de almoxarifado e muitas vezes é necessário manter itens que não são mais encontrados nos distribuidores e elevar o custo dessas contas.

Qual a importância de investir em sistemas modernos para a indústria?

O investimento na modernização pode ser visto sob duas óticas: a continuidade do negócio e a oportunidade de explorar melhorias através de novas tecnologias voltadas a ganho de produtividade, rastreabilidade, qualidade e gestão de produção.

Continuidade dos negócios

A atualização dos sistemas antigos pode ser interpretada como um argumento de continuidade dos negócios. Não colocar a atualização nos planos de investimento coloca em risco a operação da própria indústria. Em um dado momento não haverá mais peças de reposição ou mão de obra para executar o suporte. A produção ficará a mercê da própria sorte e a longos períodos de quebra.

Exploração de novas tecnologias

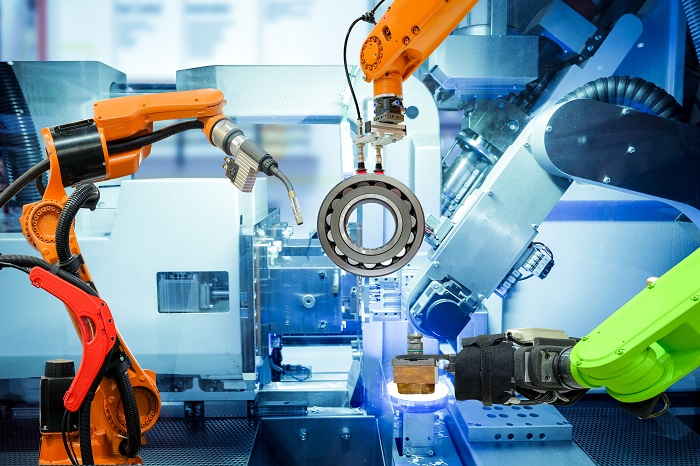

As novas tecnologias estão revolucionando o mercado, especialmente quando aliada com a indústria 4.0.

Atualmente, as fábricas possuem a disposição tecnologias habilitadoras que podem potencializar os resultados em termos de eficiência, qualidade e integração da cadeia produtiva.

Com sistemas atualizados todo esse potencial pode ser explorado e colocar a empresa em condições competitivas no mercado a médio e longo prazo.

É possível percorrer os pilares da indústria 4.0 para conseguir resultados da transformação digital.

Essa transformação é composta por seis etapas: automação, conectividade, visibilidade, transparência, predição e adaptabilidade.

Dessa forma podemos concluir que o investimento na atualização e modernização deve estar no radar do plano de investimentos das indústrias. Em muitos casos o maior desafio é a justificativa do investimento e cálculo do ROI. Entenda que nesse cenário está em pauta a continuidade do negócio seguido da possibilidade de modernização aderente a transformação digital.

Agora que você já sabe porque investir em sistemas modernos para a indústria, entre em contato conosco e saiba mais!

(Imagens: divulgação)