Atualmente, a indústria tem uma apresentação muito diferente da que tinha alguns anos atrás, principalmente pelo advento da automação industrial e da constante demanda que uma sociedade totalmente globalizada apresenta.

Mas tão importante quanto dominar as novas tecnologias que surgem pela automação industrial é a adequação aos métodos de produção, manutenção e qualidade que acompanham há muitos anos.

Por isso, neste artigo, vamos falar sobre o surgimento do TPM e do WCM, dois conjuntos de métodos e recomendações que pavimentaram o caminho de sucesso das indústrias, como eles se transformaram pela trajetória do tempo e o papel que eles possuem na automação industrial.

Vamos começar essa jornada através dos tempos?

O TPM: Do Japão para o mundo.

A sigla TPM significa total productive maintenance (Manutenção Produtiva Total) e trata de aspectos importantes dentro da sua indústria, buscando otimizar sua fábrica e deixar sua produtividade estável e fácil de compreender.

O TPM é uma série de princípios, práticas e técnicas que visam atingir o desperdício zero, qualidade total e produção eficiente, ao mesmo tempo em que valoriza a segurança do espaço de trabalho, o bem estar dos funcionários e a organização da administração da indústria.

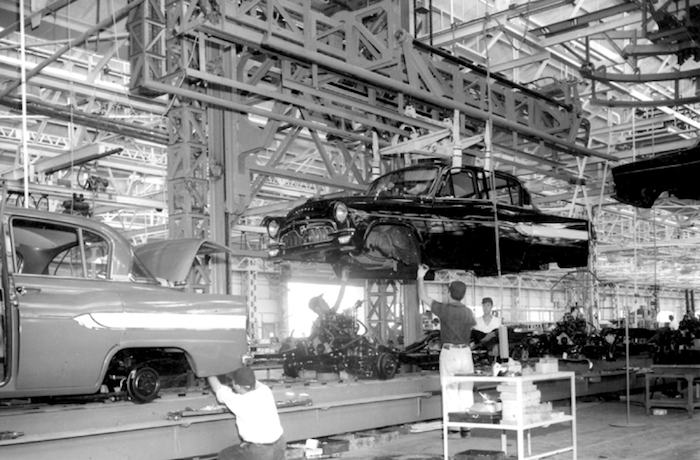

Quando a segunda guerra mundial terminou, o Japão abriu suas portas para a grande influência dos Estados Unidos e estabeleceu laços comerciais com o resto do mundo. Devido às indústrias criadas na segunda guerra e que sobreviveram ao seu fim, como a de aviação, a automotiva e a de aço, o Japão no pós guerra se tornou um dos grandes titãs industriais do mundo.

Por sua natureza metódica e absolutamente eficiente, os japoneses no JIPM (Instituto Japonês de Manutenção de Fábricas) criaram o TPM para padronizarem seus ideais de produção, manutenção e qualidade em um cenário de rápida expansão do uso de máquinas os primeiros avanços da automação industrial.

Isso se deu durante alguns períodos de tempo, listados abaixo:

-

1951: Os japoneses começaram a implantar um sistema de manutenção periódica nos equipamentos, e com o seu sucesso, um de manutenção preventiva. Nesse modelo, a equipe de manutenção fazia rondas periódicas inspecionando os equipamentos antes da quebra. Foi o embrião do TPM.

-

1957: O desenvolvimento do TPM começava a ficar mais elaborado. Nessa época, era feita uma análise do funcionamento das máquinas para que fosse possível detectar falhas que pudessem causar quebras e então melhorá-las. Era a chamada manutenção corretiva.

-

1960: Agora, mais próximos do conceito do TPM, os japoneses entenderam que seria melhor padronizar o próprio design das máquinas, para que elas fossem totalmente eficientes. Assim, se poderia alcançar a perfeita prevenção da manutenção.

-

1970: TPM de primeira geração, com funções definidas para a equipe de produção e de manutenção.

Em 1970, a Nippodenso, fábrica de peças que funciona até hoje, implantou um sistema de automação industrial e enfrentou uma grande necessidade de aumentar sua equipe de manutenção por estratégias mais avançadas de automação industrial.

A Nippodenso então decidiu aplicar uma ideia nova: Os operadores fariam a manutenção preventiva e a equipe de manutenção lidaria com quebras.

Após esse primeiro passo, o TPM passou a circular o mundo, já estando na sua quarta geração. O TPM possui seus pilares centrados em uma manutenção preventiva perfeita, padronização do controle de qualidade, integração do chão de fabrica, redução do desperdício e parada zero.

Mas o surgimento do TPM proporcionou que um padrão elevado surgisse. Continue lendo para conhecer a história do WCM!

Padronização mundial: O WCM

Essa preocupação japonesa com a qualidade e a produtividade proporcionou o surgimento de várias estratégias no chão de fábrica, como o Lean e o TPS (Toyota production system). Esses, enfim, proporcionaram o surgimento do WCM, sigla que significa World Class Maintenance (Manutenção Classe Mundial).

O WCM é um conceito que foi trazido para a luz em 1982 por Richard Schonberger, introdutor de grandes tendências da indústria japonesa nos EUA, que por sua vez usou muito do trabalho do dr. Hajime Yamashina, grande estudioso do TPS e verdadeiro criador do WCM.

Quando foi inicialmente estabelecido, o WCM procurava estabelecer padrões da montagem, segurança e produtividade da indústria, além de instaurar pilares focados na área de gerenciamento da indústria.

O WCM é, na nossa época, o padrão que muitas indústrias procuram adotar para se inserirem no cenário mundial e serem reconhecidas como fábricas de nível internacional.

Quando o WCM foi introduzido, foram criados alguns pilares de atuação, ou seja, os pontos principais que as indústrias precisam mostrar excelência para se inserirem nesse padrão. São eles:

- Segurança no trabalho: Procura criar um ambiente seguro fisicamente e psicologicamente para os trabalhadores.

- Desdobramento de custos: Esforço de identificação de práticas que causam perdas e desperdícios na indústria.

- Melhoria Focada: Aplicação e criação de técnicas para solucionar problemas que podem causar perdas e desperdícios

- Manutenção autônoma: a mesma utilizada pelo TPM, cada operador deve manter sua máquina em perfeitas condições de uso e manutenção. São estabelecidas condições de base que todos os operadores devem seguir, evitando manutenções e paradas desnecessárias.

- Manutenção planejada: Atuando em conjunto com a autônoma, procura estabelecer uma rotina para que a equipe de manutenção esteja sempre inspecionando as máquinas e procurando melhorias na sua estrutura e nos processos de utilização.

- Organização dos postos de trabalho: Procura a padronização da distribuição dos operários pela indústria, para assim economizar tempo e aumentar a produtividade através da facilitação do deslocamento.

- Controle de qualidade: Basicamente o que o nome implica: procurar sempre elevar a qualidade dos produtos da indústria para a satisfação total do cliente.

- Logística: Buscar a perda zero nos processos de estocagem e transporte dos produtos aos clientes e distribuidoras.

- Manutenção Antecipada: Procura construir equipamentos para a indústria utilizando conhecimentos passados sobre manutenção, para assim criar máquinas mais confiáveis.

- Gestão de saúde e meio ambiente: Procura criar condições onde a saúde do profissionais da indústria seja acompanhada de perto e reduzir impactos no meio ambiente.

O TPM e o WCM na automação industrial

Como podemos ver, o TPM e o WCM surgiram através da necessidade de se mudar a rotina de manutenção nas fábricas com a rápida ascensão da automação industrial no pós guerra.

Dessa forma, tanto o TPM quando o WCM procuraram estabelecer altos padrões em um mundo onde a automação industrial só crescia, e essa preocupação é o que faz os dois conceitos aplicáveis até hoje, com as alterações necessárias para a realidade de cada indústria e da nossa época.

A automação industrial responde a contribuições de pilares específicos das duas metodologias. Todo o contexto que engloba o controle de qualidade, redução sistemática de custos e melhoria contínua tem direta relação com a estratégia de automação adotada. A forma que o controle de produção é executado, monitorado e os dados registrados tem um enorme potencial para fornecer informação em tempo real e fortalecer a consistência e controle desses pilares.

O TPM e o WCM, então, são conceitos atemporais e extremamente necessários desde os anos 70 – e vão permanecer assim até onde o futuro resolver levar os avanços da automação industrial.

Por isso recomendamos que você fique atento no nosso blog: trazemos artigos sobre TPM, WCM e automação industrial toda semana. Fique atento para as novidades!

Por Eduardo Vieira, diretor da Brasil Logic Sistemas.

(imagens: divulgação)