A produção industrial sofre constante pressão pelas exigências dos clientes, normas regulatórias, logística, dentre outros fatores que cada dia mais tendem a incrementar o custo de produção sem que um aumento de receita proporcional seja possível. O repasse no preço abre espaço para concorrência e compromete os ganhos dos investidores. Como melhorar essa relação sem grandes verbas em um cenário econômico de retração?

Buscando responder essa pergunta, podemos relacionar um três etapas de automação com foco na variável custo e não receita. Desenvolver soluções de redução de custo volta a visão para as mudanças internas, que estão sob o controle da empresa, e minimizam os efeitos do que está fora da zona de controle. Como a tecnologia pode contribuir para redução desse custo e consequente melhora na competitividade da indústria? Vamos lá:

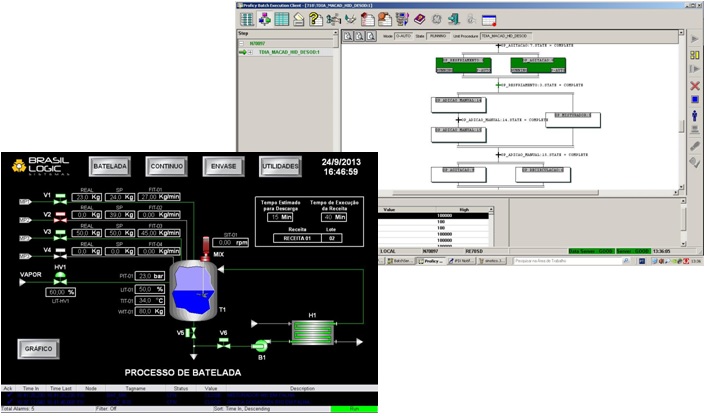

1 – Gerenciamento de Produção: O primeiro passo é focado na organização do que será produzido e a forma que será executado as ordens e visa responder questões como:

Qual a melhor ordem para dispararmos uma campanha de produção e aproveitar da melhor forma as matérias-primas disponíveis? Como garantir que o procedimento de fabricação não tenha variações dependendo que quem opera? Como identificar uma condição que está bloqueando a continuidade da receita?

Para reduzir os tempos de produção, otimizar as ordens de produção e explorar a máxima capacidade instalada é necessário adotar uma solução de automação que permita produzir sequencialmente com repetibilidade e rastreabilidade: uma sólida plataforma para programar as ordens de produção e gerenciar as receitas a serem produzidas com acompanhamento em tempo real de tudo que está sendo fabricado.

Benefícios dessa solução: otimização das ordens de produção com redução significativa do ciclo de lotes; reorganização dos times de operação; repetibilidade de fabricação com consequente aumento da qualidade de lotes produzidos.

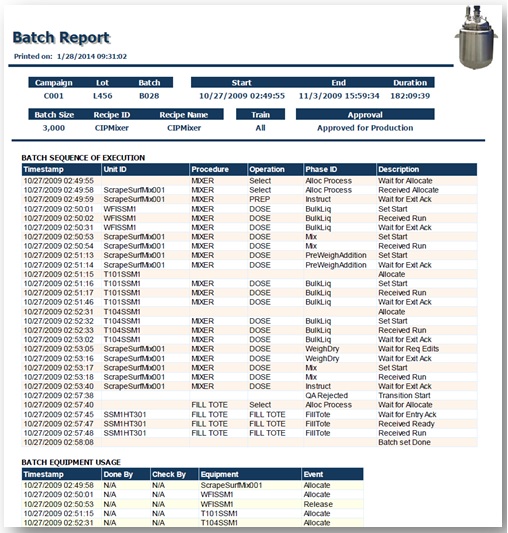

2 – Rastreabilidade: o segundo passo é focado no feedback do que foi produzido e responde perguntas como:

Produzimos realmente o que foi solicitado? Poderíamos ter feito em um tempo menor? É possível quantificarmos a perda de matéria-prima e produto final ocorrida nessa produção?Um lote não foi aprovado pela Qualidade. Por que?

Identificar os principais focos de perda com erros de dosagem, fases de produção ociosas ou fora dos tempos programados somente são possíveis de serem vistas com os relatórios de produção gerados pela coleta automática, armazenamento e contextualização dessa massa de dados. A velha máxima de “só pode ser controlado o que é medido e gerenciado o que está sendo controlado” é uma verdade simples e direta. Não há meio termo: uma análise consistente só ocorrerá se esse fluxo for verdadeiro. Caso contrário você pode viver a falsa sensação de análise e gerenciamento em dados não confiáveis coletados manualmente ou no pior caso, não coletados.

Benefícios: identificação de perdas de materiais; identificação de lotes reprovados ou bloqueados por clientes; permite que ações assertivas sejam tomadas para eliminar a origem das perdas; sinalização de fases ociosas durante a produção que podem ser eliminadas.

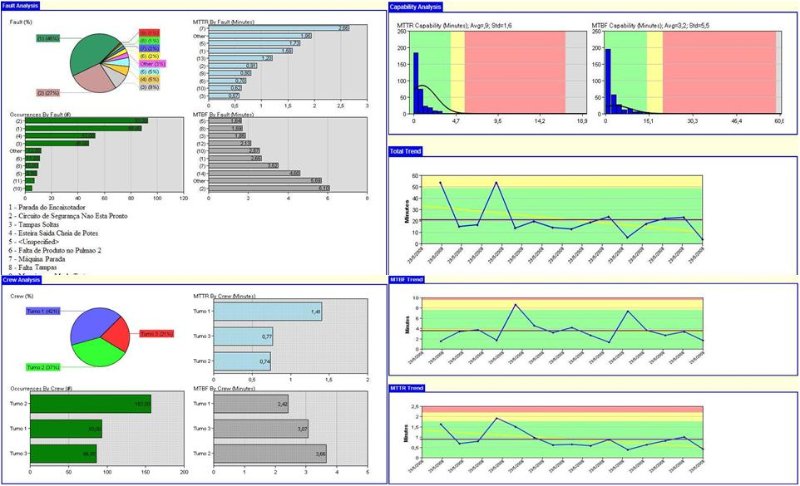

3 – Gestão de Manutenção: Até o momento citamos soluções que apoiam o time de produção e qualidade, mas como a manutenção pode apoiar nesse objetivo de redução de custo?

Como responder questões como: Quanto tempo a máquina parou? Em qual turno temos mais ocorrências? Com qual produto há mais incidências? Qual a falha que mais ocorre? Qual a duração dessa falha? Quais são as pequenas paradas que geram mais impacto na disponibilidade da linha? Quais falhas geram maior impacto no MTTR?

A resposta está em apontamentos consistentes de paradas de produção e relatórios básicos com estratificação das paradas, contabilização dos tempos de downtime. Isso cria condições para planejamentos assertivos de manutenção com foco nas causas raízes e minimização de falhas recorrentes.

Benefícios: identificação das causas raízes de parada em máquina; qual falha tem maior incidência; identificar problemas de capacitação do time de operação; identificar problemas de setup em troca de produtos; identificar produtos que geram mais paradas na máquina; redução das paradas e consequente aumento da disponibilidade e eficiência.

Todo esse ciclo da etapa 1 a 3 pode ser feito gradualmente o que diminui a necessidade de grande investimento em uma única fase. Dilua ao longo dos anos e consolide uma arquitetura que trará grandes benefícios a todas as áreas envolvidas com a produção.

Reduza as perdas, ganhe produtividade.